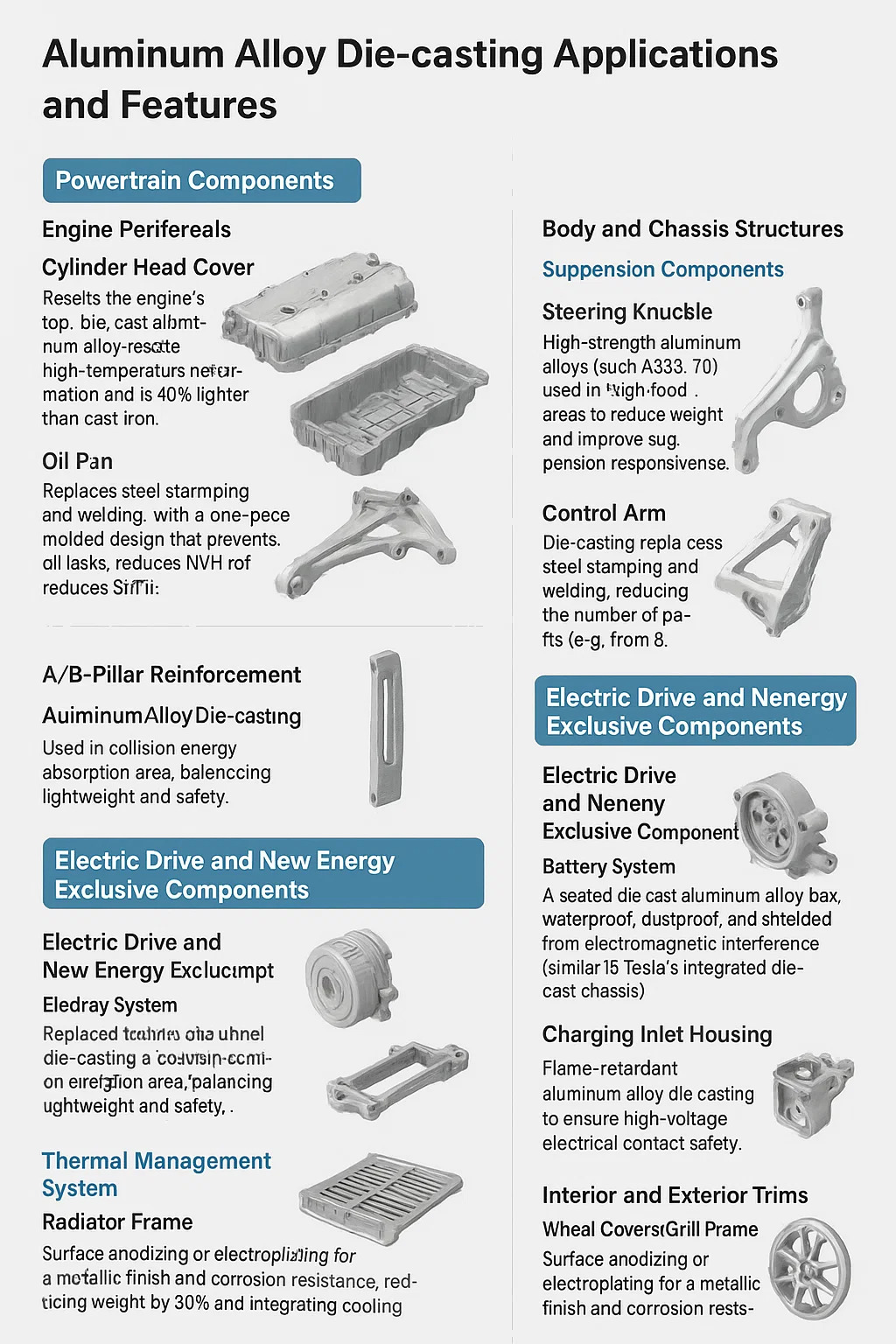

Die Automobilteile von Aluminiumlegierung aus Aluminium -Legierung sterben sind ein wichtiger Treiber zur leichten und verbesserten Automobilleistung. Mit Hochdruckguss wird die Aluminiumlegierung in komplexe Baukomponenten hergestellt, wodurch herkömmliche Stahlkomponenten ersetzt werden. Im Folgenden finden Sie die Kernanwendungen und -funktionen:

1. Antriebsstrangkomponenten

Motorperipheriegeräte:

Zylinderkopfabdeckung: Versiegelt die Oberseite des Motors. Die Aluminium-Legierung des Kasters widersetzt sich mit einer hohen Temperaturverformung und ist 40% leichter als Gusseisen.

Ölwanne: Ersetzt Stempel und Schweißen durch ein einteiliges geformtes Design, das Öllecks verhindert und NVH reduziert (Rauschen, Vibration und Härte).

Übertragungssystem:

Ventilkörper-/Kupplungsgehäuse: Innen Ölpassagen sind direkt zum Stempel, wodurch die Bearbeitungskosten beseitigt und eine reibungslose Verschiebung mit Präzision sichergestellt werden.

2. Körper- und Gehäusestrukturen

Suspensionskomponenten:

Lenkknöchel: Hochfeste Aluminiumlegierungen (z. B. A356-T6) werden in Hochlastbereichen verwendet, um das Gewicht zu verringern und die Reaktionsfähigkeit der Suspension zu verbessern.

Kontrollarm: Die Stanze ersetzt Stahlstempel und Schweißen, wodurch die Anzahl der Teile (z. B. fünf auf eins) reduziert wird. Körperrahmen:

A/B-STE-Verstärkung: Im Kollisionsenergie-Absorptionsbereich wird das Absorptionsbereich der Kollisionsenergie eingesetzt, das Leichtgewicht und Sicherheit ausbalanciert.

3. Elektrischer Antrieb und neue Energie -exklusive Komponenten für Energie

Batteriesystem:

Batteriegehäuse: Eine versiegelte Aluminium-Legierungsbox, wasserdicht, staubdicht und vor elektromagnetischen Störungen abgeschirmt (ähnlich wie Teslas integriertes Die-Cast-Chassis).

Motorende Abdeckung: Die Kühlflossen sind mit dem Gehäuse integriert, um die Kühlungseffizienz für den Motor mit Elektrofahrzeugen zu optimieren.

Ladesystem:

Ladeeinlassgehäuse: Flammenretardante Aluminium-Legierungs-Stanze, um die Sicherheit mit hoher Spannung elektrischer Kontakt zu gewährleisten.

4. Thermalmanagementsystem

Kühlmodul:

Kühlerrahmen: Eine herkömmliche Stahlschweißkomponente wurde durch eine Aluminiumlegierung ersetzt, die das Gewicht um 30% verringert und Kühlkanäle integriert.

Turbolader-Ladeluftkühlergehäuse: Ein hochtemperaturbeständiger Stempel, der den Einlassluftkühlweg verkürzt und die Motoreffizienz verbessert.

5. Innen- und Außenverkleidungen

High-End-Verkleidungen:

Radabdeckungen/Grillrahmen: Oberflächenanodisierung oder Elektroplatten für einen metallischen Finish und Korrosionsbeständigkeit. Funktionale integrierte Komponenten:

Türverriegelungshalterung: Zink-Aluminium-Legierung Die Casting sorgt dafür